Folgende spezielle Spritzgießverfahren/

Verarbeitungsverfahren werden angewendet:

Verarbeitungsverfahren werden angewendet:

Spritzgießen Sonderverfahren:

Da in der heutigen Zeit die Anzahl komplexerer

Anwendungen und die gezielte Kombination verschiedener Funktionalitäten

in einem Formteil gefordert sind, kann das Standard Spritzgießen diese

Anforderungen immer weniger befriedigen. Die Sonderverfahren des

Spritzgießens gewinnen daher immer mehr an Bedeutung zu. Die Aufgabe

des Verarbeiters ist es, aus der Vielzahl der möglichen Verfahren ein

Anforderungs-gerechtes auszuwählen, das unter technischer sowie wirtschaftlicher

Sicht die optimale Lösung darstellt.

Spritzgießen von Thermoplasten

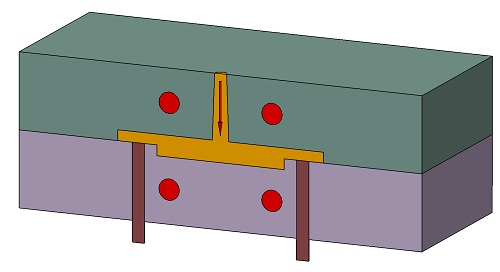

In ein geschlossenes Werkzeug, wird eine geschmolzene thermoplastische

Formmasse durch die Spritzeinheit der Spritzgießmaschine gespritzt.

In der sich anschließenden Kühlzeit, erstarrt das Bauteil und wird danach

ausgeworfen. Das Werkzeug muss temperiert (gekühlt) werden.

Quelle:

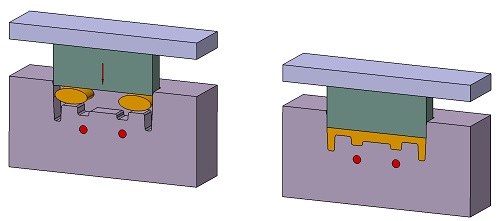

Spritzprägen von Thermoplasten

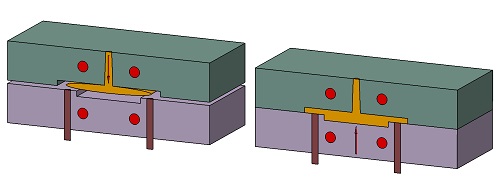

In ein teilweise offenes Werkzeug, wird eine geschmolzene thermoplastische

Formmasse durch die Spritzeinheit der Spritzgießmaschine gespritzt.

Nach erfolgtem Einspritzvorgang werden die noch teilweise offenen Bereiche

geschlossen (geprägt).

Dieses Verfahren findet dort Anwendung, wo sich Bauteilbereiche durch

Engstellen (z.B. Sollbruchstellen) schlecht füllen lassen.

Das Werkzeug muss temperiert (gekühlt) werden.

Quelle:

Spritzgießen von Duroplasten

In ein geschlossenes Werkzeug wird eine duroplastische Formmasse,

durch die Spritzeinheit der Spritzgießmaschine gespritzt. Alle Bereiche,

die beim Füllvorgang vor der Werkzeugkontur liegen, müssen gekühlt werden,

damit die duroplastische Formmasse in diesem Bereich noch nicht vernetzt.

In der sich anschließenden Heizzeit vernetzt das Bauteil und wird danach

ausgeworfen. Das Werkzeug muss beheizt werden.

Quelle:

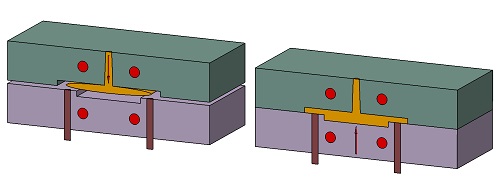

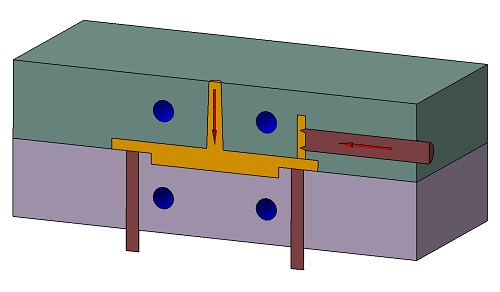

Spritzprägen von Duroplasten

In ein teilweises, in der Trennebene offenes Werkzeug, wird eine duroplastische

Formmasse durch die Spritzeinheit der Spritzgießmaschine gespritzt.

Nach erfolgtem Einspritzvorgang wird das Werkzeug komplett geschlossen

(geprägt). In diesem Verfahren überlagern sich das Pressen und Spritzgießen

von duroplastischen Formmassen.

Durch dieses Verfahren werden die Einflüsse der Faserausrichtung beim reinen

Spritzgießen minimiert.

Das Werkzeug muss beheizt werden. Alle Bereiche, die beim Füllvorgang vor der

Werkzeugkontur liegen, müssen gekühlt werden, damit die duroplastische

Formmasse in diesem Bereich noch nicht vernetzt.

Quelle: K-B-E Konstruktion

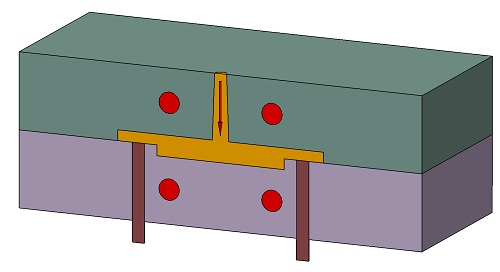

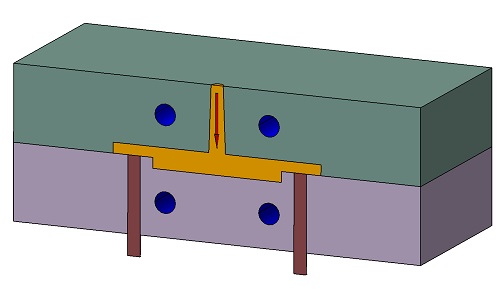

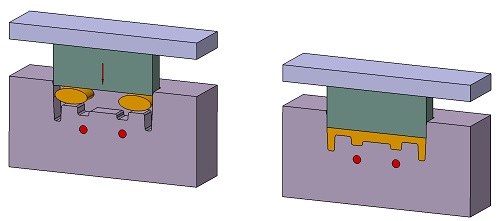

Pressen von Duroplasten

Die zu verarbeitende duroplastische Formmasse wird in das offene

Presswerkzeug gelegt. Durch das Schließen des Werkzeuges wird die

Formmasse in alle Bereiche des Werkzeuges gedrückt.

Die Qualität der Formteile ist sehr stark vom Bedienungspersonal abhängig.

Diese wird zum Beispiel durch die Genauigkeit der Formmassendosierung

sowie den Ort der Formmasseeinlage beeinflusst.

Das Werkzeug muss beheizt werden.

Quelle: K-B-E Konstruktion

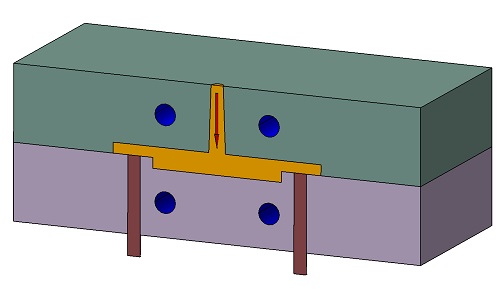

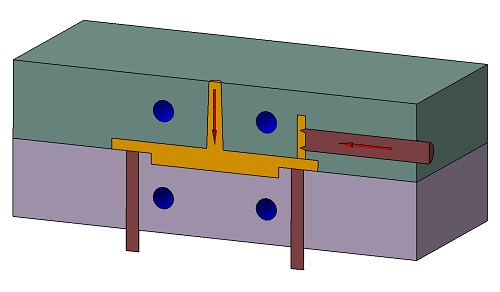

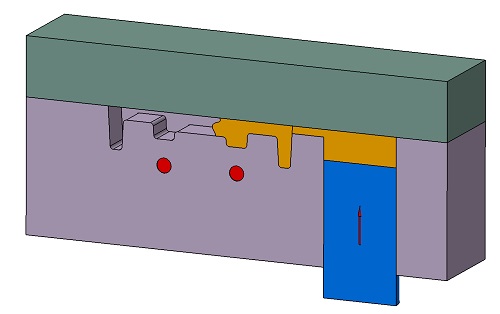

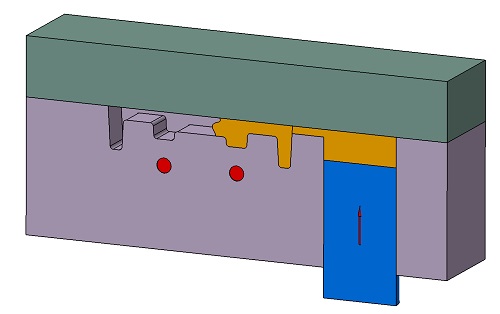

Spritzpressen von Duroplasten

Die zu verarbeitende duroplastische Formmasse wird in einen im Werkzeug

befindlichen Zylinder gelegt. Nach dem Schließen des Werkzeuges wird

die Formmasse, durch den im Zylinder befindliche Kolben über Kanäle in

die Werkzeugkontur gedrückt. Das Werkzeug muss beheizt werden.

Quelle: K-B-E Konstruktion

Spritzgießen von Thermoplasten

In ein geschlossenes Werkzeug, wird eine geschmolzene thermoplastische

Formmasse durch die Spritzeinheit der Spritzgießmaschine gespritzt.

In der sich anschließenden Kühlzeit, erstarrt das Bauteil und wird danach

ausgeworfen. Das Werkzeug muss temperiert (gekühlt) werden.

Quelle:

Spritzprägen von Thermoplasten

In ein teilweise offenes Werkzeug, wird eine geschmolzene thermoplastische

Formmasse durch die Spritzeinheit der Spritzgießmaschine gespritzt.

Nach erfolgtem Einspritzvorgang werden die noch teilweise offenen Bereiche

geschlossen (geprägt).

Dieses Verfahren findet dort Anwendung, wo sich Bauteilbereiche durch

Engstellen (z.B. Sollbruchstellen) schlecht füllen lassen.

Das Werkzeug muss temperiert (gekühlt) werden.

Quelle:

Spritzgießen von Duroplasten

In ein geschlossenes Werkzeug wird eine duroplastische Formmasse,

durch die Spritzeinheit der Spritzgießmaschine gespritzt. Alle Bereiche,

die beim Füllvorgang vor der Werkzeugkontur liegen, müssen gekühlt werden,

damit die duroplastische Formmasse in diesem Bereich noch nicht vernetzt.

In der sich anschließenden Heizzeit vernetzt das Bauteil und wird danach

ausgeworfen. Das Werkzeug muss beheizt werden.

Quelle:

Spritzprägen von Duroplasten

In ein teilweises, in der Trennebene offenes Werkzeug, wird eine duroplastische

Formmasse durch die Spritzeinheit der Spritzgießmaschine gespritzt.

Nach erfolgtem Einspritzvorgang wird das Werkzeug komplett geschlossen

(geprägt). In diesem Verfahren überlagern sich das Pressen und Spritzgießen

von duroplastischen Formmassen.

Durch dieses Verfahren werden die Einflüsse der Faserausrichtung beim reinen

Spritzgießen minimiert.

Das Werkzeug muss beheizt werden. Alle Bereiche, die beim Füllvorgang vor der

Werkzeugkontur liegen, müssen gekühlt werden, damit die duroplastische

Formmasse in diesem Bereich noch nicht vernetzt.

Quelle: K-B-E Konstruktion

Pressen von Duroplasten

Die zu verarbeitende duroplastische Formmasse wird in das offene

Presswerkzeug gelegt. Durch das Schließen des Werkzeuges wird die

Formmasse in alle Bereiche des Werkzeuges gedrückt.

Die Qualität der Formteile ist sehr stark vom Bedienungspersonal abhängig.

Diese wird zum Beispiel durch die Genauigkeit der Formmassendosierung

sowie den Ort der Formmasseeinlage beeinflusst.

Das Werkzeug muss beheizt werden.

Quelle: K-B-E Konstruktion

Spritzpressen von Duroplasten

Die zu verarbeitende duroplastische Formmasse wird in einen im Werkzeug

befindlichen Zylinder gelegt. Nach dem Schließen des Werkzeuges wird

die Formmasse, durch den im Zylinder befindliche Kolben über Kanäle in

die Werkzeugkontur gedrückt. Das Werkzeug muss beheizt werden.

Quelle: K-B-E Konstruktion

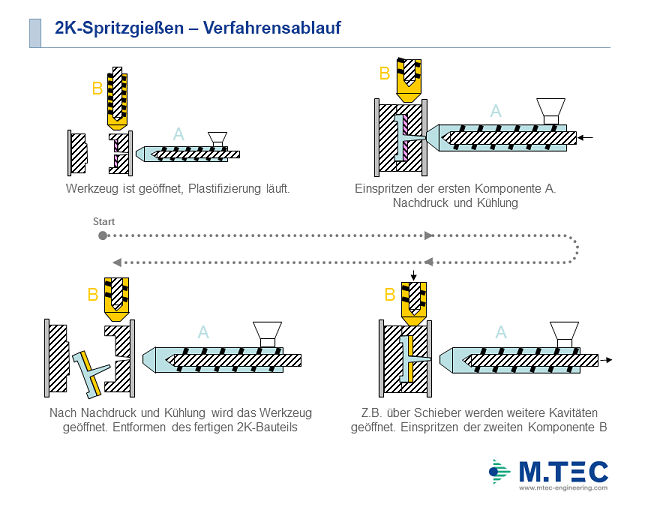

2-Komponenten Spritzgießen

Unter 2-Komponenten Spritzgießen, oder allgemein dem

Mehrkomponentenspritzgießen, versteht man das sequentielle Zusammenführen

mehrerer Schmelzen während des Einspritzvorgangs in einem Werkzeug.

Dabei können die Schmelzen ineinander oder gegeneinander geführt werden.

Zum besseren Verständnis werden Unterbegriffe wie Sandwich, Coinjection,

2K-, 3K-, Mehrschicht oder Overmoulding hinzugesetzt.

Der erste Schritt ist eine Teilfüllung der Kavität mit dem Hautmaterial.

Daraufhin erstarrt das Material an der gekühlten Kavitätswand und bildet eine Wand aus. Durch diesen Vorgang kann das nachfolgende Kernmaterial nur noch das schmelzeflüssige Hautmaterial im Inneren verdrängen und einen Kern ausbilden. Nach der volumetrischen Füllung der Kavität beginnt die Nachdruckphase. Der Nachdruck wird dabei entweder direkt über das Kernmaterial

aufgebracht oder dem Kernmaterial wird ein chemisches oder physikalisches Treibmittel beigemischt um den Nachdruck zu ersetzen. Zuletzt wird das

Angusssystem durch Spülen mit dem Hautmaterial vom Kernmaterial befreit.

Die 2K-Sandwich-Spritzgießmaschinen entsprechen den Kompakt-

Spritzgießmaschinen auf der Schließseite, unterscheiden sich allerdings auf der Aggregatseite. Zum Einsatz kommen hier zwei oder je nach Artikelaufbau auch drei Spritzaggregate, die meist parallel nebeneinander angeordnet sind und alle über eine spezielle Düse mit unabhängig voneinander steuerbaren Verschlussdüsen für Kern- und Hautkomponente

verbunden sind.

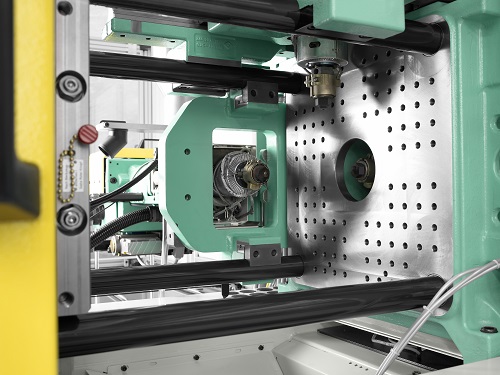

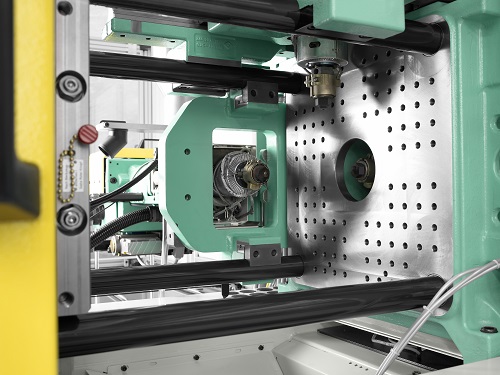

Foto: ARBURG

Foto: ARBURG

Bild: M.TEC GmbH, 2K-Spritzgießen

Verbundspritzgießen (Drehteller, Drehkerne etc.)

Das Verbundspritzgießen ist das Aneinanderspritzen von zwei unterschiedlichen Schmelzen. Dabei kann das Material aus verschiedenen Materialien oder unterschiedlichen Einfärbungen sein. Im Wesentlichen gibt es zwei Gruppen, die man in drehende Werkzeugsysteme wie z.B. Drehteller, Drehwerkzeug, Drehkerne, Umsetztechnik oder in nicht drehende Werkzeugsysteme wie z.B. der Core-Back-Technik einordnet.

K-Sandwich-Spritzgießen (Coinjektion)

Dieses Verfahren ermöglicht die Herstellung von Kunststoffformteilen mit

dreischichtigem Aufbau. Die beiden Komponenten werden dabei so ineinander gespritzt, dass die Kernkomponente an dem Bauteil vollständig von einer Hautkomponente eingeschlossen ist. Kern- und Hautkomponente können aus verschiedenen Polymeren bestehen.

Kaskadenspritzgießen

Bei der von Incoe eingeführten Kaskadensteuerung, wird die Kavität nicht wie beim konventionellen Spritzgießen gleichzeitig über alle Anschnittpunkte gefüllt, sondern Stück für Stück von einer Düse beginnend. Dabei ist zunächst beispielsweise zuerst die mittlere Heißkanaldüse geöffnet. Die Schmelze kann zunächst nur über diese in die Kavität gelangen. Erst wenn die Schmelzefront die benachbarte Düse erreicht hat, wird diese geöffnet, wobei gleichzeitig die erste Düse schließt, damit die Fließfrontgeschwindigkeit annähernd gleich bleibt. Auf diese Art können die sonst unvermeidliche Bindenähte zwischen zwei Anbindungen vermieden und Druckverlust verringert werden. Für den Fall, dass mit Nachdruck gearbeitet werden soll, lassen sich zum Ende des Einspritzvorgangs alle Heißkanaldüsen erneut öffnen.

Kaskadenspritzgießen

Bei der von Incoe eingeführten Kaskadensteuerung, wird die Kavität nicht wie beim konventionellen Spritzgießen gleichzeitig über alle Anschnittpunkte gefüllt, sondern Stück für Stück von einer Düse beginnend. Dabei ist zunächst beispielsweise zuerst die mittlere Heißkanaldüse geöffnet. Die Schmelze kann zunächst nur über diese in die Kavität gelangen. Erst wenn die Schmelzefront die benachbarte Düse erreicht hat, wird diese geöffnet, wobei gleichzeitig die erste Düse schließt, damit die Fließfrontgeschwindigkeit annähernd gleich bleibt. Auf diese Art können die sonst unvermeidliche Bindenähte zwischen zwei Anbindungen vermieden und Druckverlust verringert werden. Für den Fall, dass mit Nachdruck gearbeitet werden soll, lassen sich zum Ende des Einspritzvorgangs alle Heißkanaldüsen erneut öffnen.

Stack-Mould Technik

Bei diesen Drehwerkzeugen wird im Unterschied zum normalen Drehwerkzeug nicht eine Werkzeughälfte oder Platte, sondern eine mittlere Platte (Wendeplatte) der Maschine gedreht. Die Formteile können mit diesem Spritzgießverfahren kostengünstig in einem Arbeitsgang produziert werden. Für die Herstellung der Formteile wird dabei nur ein Werkzeug und eine Maschine benötigt. Durch dieses Verfahren können besondere Anforderungen an Funktion, Haptik oder Design realisiert werden. So können z.B. Verbunde aus harten und weichen

Materialien eine Vielzahl neuer Möglichkeiten bieten. Von der Weichkomponente werden die typisch elastischen Eigenschaften erwartet, wie z.B. federn und dämpfen

oder Rutsch- und Abriebfestigkeit gewährleisten. Die Hartkomponente sollte steif und hochfest sein, um z.B. Krafteinleitung verformungsarm zu ermöglichen.

Thermoplast Schaumspritzgießen (TSG)

Im Thermoplast-Schaumspritzgießen-Verfahren (TSG) werden technische

Formteile mit geschäumtem Kern und ungeschäumten Deckschichten, sogenannten Integralschäumen, gefertigt. Prinzipiell kann das TSG-Verfahren auf eine Vielzahl spritzgegossener Produkte angewendet werden. In der Plastifiziereinheit der Spritzgießmaschine wird der Schmelze ein chemisches oder physikalisches Treibmittel eingemischt, das durch die Schneckenrotation distributiv und dispersiv gemischt wird. Beim darauf folgenden Einspritzen des gasbeladenen Polymers wird gegenüber dem kompakten Spritzgießen nur ein reduziertes Dosiervolumen in die Kavität des Spritzgießwerkzeugs gefüllt. Da in der Kavität kein Druck anliegt, erfährt die Schmelze nach dem Verlassen der Maschinendüse einen rapiden Druckabfall, der im PolymerTreibmittel System zur thermodynamischen Übersättigung des Polymers mit Treibmittel führt. Die darauf folgenden Schritte der Zellnukleierung und des Zellwachstums expandieren die Schmelze und bewirken die vollständige Füllung der volumetrisch unterfüllten Kavität. Die Wärme der geschäumten Schmelze wird über das kalte Werkzeug abgeleitet, wodurch der Kunststoff abkühlt und die Schaumstruktur stabilisiert wird. Beim TSG-Verfahren wird kein Nachdruck benötigt, da die Abkühlschwindung des Polymers durch das expandierende Treibmittel kompensiert wird.

Die homogene Einbringung des Treibmittels in definierter Menge ist die Voraussetzung für eine konstante Qualität der geschäumten Formteile. Die Methoden werden generell in Schäumen mit chemischen oder physikalischen Treibmitteln unterteilt. Chemisch: Chemische Treibmittel in Form von Masterbatches können auf Standardspritzgieß- maschinen mit Nadelverschlussdüse eingesetzt werden. Dabei werden 1 – 3 Gewichtsprozent Treibmittelmasterbatch mit dem zu schäumenden Kunststoffgranulat gemischt und über den Einzug der Plastifiziereinheit eingezogen. Die Wärmezufuhr während des Plastifiziervorgangs führt zur Zersetzung des chemischen Treibmittels und zur Freisetzung von Gasen. Entlang der Plastifiziereinheit vermeidet ein ansteigendes Temperaturprofil eine frühzeitige Gasfreisetzung und den Gasverlust über den Einzug. Die Dispergierwirkung der Schnecke und Staudrücke bis 100 bar gewährleisten die Lösung des Treibgases in der Polymerschmelze bis zur Maschinendüse. Physikalisch: Das industriell am weitesten verbreitete Konzept ist das MuCell-Verfahren der Fa. Trexel, dass auch bei der Neue Materialien Bayreuth GmbH eingesetzt wird. Bei diesem, durch Patente abgesicherte Verfahren, werden Treibmittel wie CO2 oder N2 im überkritischen Zustand während der Schneckenrotation in den Zylinder der Plastifiziereinheit bei L/D von 15 – 18 injiziert. Das überkritische Treibmittel wird mit einem konstanten Massenstrom zeitlich geregelt zugeführt und lässt sich bis auf 1/100 % genau dosieren. Eine spezielle Mischschnecke mit zwei Rückstromsperren gewährleistet bei Staudrücken von 100 - 250 bar eine Verteilung und Lösung des Treibmittels bis zur Maschinendüse. In den meisten Anwendungen wird N2 mit einem Gewichtsanteil < 1 Gew.-% als Treibmittel verwendet, da es Polymeren im Vergleich zu CO2 bei gleicher Konzentration aufgrund seiner geringeren Löslichkeit höhere Schäumdrücke und höhere Dichtereduktionen ermöglicht. Das MuCell-Verfahren erfordert eine spezielle ausgestattete Spritzgießmaschine mit Gasdosierstation, Interface-Kit, Gasinjektoren, einer Mischschecke, hydraulischer Nadelverschlussdüse und einer aktiven Staudruckregelung.

Gasgegendruckverfahren (GGD)

Beim Schaumspritzgießen tritt in der Regel eine Veränderung der Oberflächengüte des Bauteils gegenüber dem ungeschäumten Zustand auf. Die Oberfläche geschäumter Teile ist mit sogenannten Silberschlieren überzogen, deren Intensität mit dem Werkstofftyp, der Höhe der Gabeladung, der Geometrie und der Oberflächenstruktur variiert. Das Entstehen der Schlieren wird auf ein vorzeitiges Aufschäumen des Kunststoffes an der Schmelzefront während der Einspritzphase zurückgeführt. Durch Quellfluss werden diese kleinen Schaumblasen an die Formteiloberfläche transportiert und eingefroren, wodurch die Oberflächenrauhigkeit ansteigt und schließlich unregelmäßig und rau wirkt. Der Nachteil der TSG Bauteile ist also eine relativ raue Oberflächengüte, die meist durch Grundieren und Lackieren eingeglättet werden muss. Die prinzipielle Idee beim GGD besteht darin, die Kavität vor dem Einspritzen mit Stickstoff oder Pressluft unter Druck zu setzen und die Schmelze gegen dieses Gaspolster in die Kavität zu spritzen. Bei ausreichend hohem Gegendruck wird das vorzeitige Aufschäumen an der Schmelzefront vermieden und es entstehen geschäumte Formteile mit schlierenfreier Oberfläche. Die Herausforderung beim GGD besteht in der Abdichtung der Kavität und der geregelten Entlüftung des Gegendruckes zur Vermeidung von Brennern und Lufteinschlüssen. Gasgegendruckverfahren mit atmenden Werkzeug: Hierbei wird die Schmelze in ein Tauchkantenwerkzeug unter Gasgegendruck eingespritzt. Nach vollständiger Füllung wird das Werkzeug auseinandergefahren und das Treibmittel bläht die Schmelze in der noch schmelzeflüssigen Kernzone auf.

Variothermverfahren

Der angesprochene Nachteil einer rauen Oberfläche beim TSG Verfahren hat zu einer Reihe von Verfahrensvarianten geführt, wie z.B. dem Variotherm Verfahren. Bei dem Variotherm- oder auch Heiz-Kühl Verfahren wird die Werkzeugwand zu Beginn des Einspritzvorgangs auf eine Temperatur oberhalb der Erweichungstemperatur des Kunststoffs gebracht. Während des Einspritzens bleibt der Kunststoff an der Werkzeugwand schmelzeflüssig, sodass hier keine blasenartigen Strukturen einfrieren und aufgerissen werden können. Somit entstehen im Gegensatz zum reinen TSG Verfahren glatte Oberflächen.

Das Variotherm-Verfahren strebt an die Abkühlung der Schmelze bzw. Erstarren erst dann einsetzen zu lassen, wenn die Kavität komplett gefüllt ist. Dazu muss das Werkzeug auf eine hohe Temperatur gebracht werden, bevor das Einspritzen erfolgt. Der Verfahrensunterschied im Vergleich zum konventionellen Spritzgießen wird schematisch in Abb. 6 dargestellt. Beim Variothermverfahren pendelt die Werkzeugtemperatur zwischen Werten unterhalb der Entformungstemperatur bis maximal zu Schmelzetemperatur. Dabei wird nicht nur der Füll- und Nachdruckvorgang deutlich beeinflusst, sondern auch die Eigenschaften der Formteile.

Spritzgieß-Compoundierung (IMC)

Beim Maschinenkonzept des Spritzgieß-Compunders (engl. Injection Moulding Compounder (IMC)) wird ein dichtkämmender Doppel-Schneckenextruder zur Aufbereitung mit einem Kolben-Einspritzsystem und einer Schließeinheit einer gängigen Spritzgießmaschine vereint. Die Verbindung eines kontinuierlich arbeitenden Doppelschneckenextruders mit einer diskontinuierlich laufenden Maschineneinheit erfolgt durch Integration eines SchmelzeZwischenspeichers. Die gleichläufigen Schnecken können über die Auswahl diverser Schneckenelemente und angepasster Drehzahl auf verschiedenste Homogenisier- und Mischaufgaben angepasst werden, so dass eine gleichmäßige Compound Qualität bereitgestellt werden kann. Auf diese Weise können Fasern, Füll-, Verstärkungsstoffe sowie Additive effizient in polymere Matrixsysteme eingearbeitet und in erster Wärme zu Bauteilen verarbeitet werden. Die Reduzierung von Faserbruch bei der Inkorporation von Endlosglasfasern erlaubt die Aufbereitung und Formgebung von langfaserverstärkten Thermoplasten. Im spritzgegossenen Bauteil werden schließlich erheblich größere Restfaserlängen als bei konventionellem Langfaserspritzguss erzielt, wodurch exzellente mechanische Eigenschaften erreicht werden. Neue Materialien Bayreuth steht ein IMC-Spritzgießcompounder zur Verfügung, mit welchem der Einzug von bis zu 16 Glasfaser-Rovings zur Herstellung von D-LFT-Bauteilen möglich ist. Eine gravimetrische Dosiereinheit sorgt für die kontinuierliche Dosierung von bis zu 4 Komponenten, wobei auch die Dosierung von Pulver möglich ist. In einem GranulatTrockenlufttrockner können in drei 100 l umfassenden Einzelkammern die Materialien für die Verarbeitung vorkonditioniert werden.

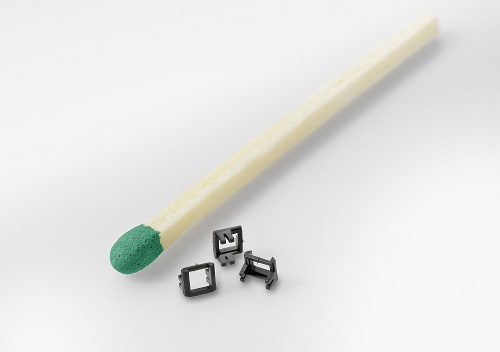

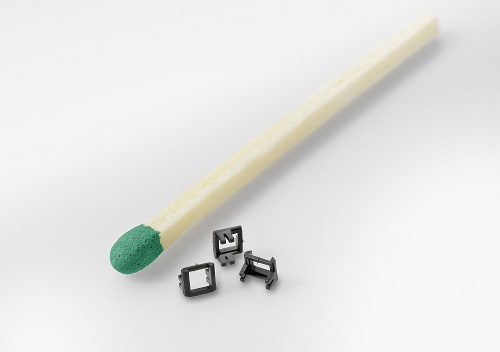

Mikrospritzgießen

Der Mikrospritzgießprozess ist mit dem konventionellen Spritzgießverfahren identisch. Allerdings verwendet man Maschinen mit Kolbeneinspritzung, da für die Realisierung kleinster Schussgewichte die Schnecke meist zu gross ist. Die Schnecken werden bis zu einem Durchmesser von 14 mm gebaut und verwendet, darunter sind sie wegen der zu geringen Gangtiefe nicht mehr funktionsfähig, weil die Granulatkörner nicht mehr eingezogen werden können. In der Regel wird bei der Bauteilfertigung auf konventionelle Schneckenspritzgießmaschinen zurückgegriffen. Das L/D Verhältnis nimmt man ein wenig zurück auf bis zu 18. Der Neue Materialien Bayreuth GmbH steht ein Aggregat mit einer 15 mm Schnecke zur Verfügung, womit Formteile mit sehr niedrigem Gewicht (> 2 g) gespritzt werden können. Abformen von Mikrostrukturen: Durch die Verbindung des Mikrospritzgießen mit dem Variotherm Verfahren können Mikrostrukturen abgebildet werden. Zusätzlich erfordert das Spritzgießen von Mikroformteilen mit komplexer Geometrie oder feinstrukturierten Oberflächen eine entsprechend angepasste Werkzeugtechnik.

Foto: ARBURG

Foto: ARBURG

Prägen

Die Prägetechnik wird sehr häufig genutzt um den Einspritz- und Nachdruckvorgang bei der Herstellung dickwandiger Teile zu optimieren oder um Spritzgussteile herzustellen, die weitgehend frei von Eigenspannung sein sollen. Beim Spritzprägen erfolgt zusätzlich zur klassischen Einspritzphase eine Schließbewegung des teilgeöffneten Werkzeugs. Durch diese Prägebewegung wird die Schmelze in der Kavität an das Fließwegende transportiert und es wird ein flächiger Nachdruck aufgebracht. Allgemeine Vorteile aufgrund der geringeren Scherbelastung des Polymers ein verminderter Verzug sowie die Möglichkeit dünnwandige Bauteile mit langen Fließweglängen zu fertigen, typische Anwendungen sind derzeit Kunststoffverscheibung (Glazing), langfaserverstärkte Strukturbauteile (LFT) oder auch Textilhinterspritzen. Darüber hinaus wird ein Negativ-Prägen bei der Verarbeitung von treibmittelhaltigen Schmelzen ausgeführt, um leichte Integralschäume zu generieren. Ein weiterer bekannter Vorteil ist dünnwandige Formteile besser füllen zu können bei verbessertem Orientierungs- und Eigenspannungsniveau der Formteile.

Negativ – Prägen (Atmen, Lüften)

Die mögliche Dichtereduktion beim klassischen TSG-Verfahren wird dadurch begrenzt, dass die Kavität bei zu geringem Dosiervolumen nicht mehr vollständig durch den aufschäumenden Kunststoff ausgefüllt wird. Da der Werkzeuginnendruck beim klassischen TSG-Verfahren relativ gering bleibt, wird es auch als Niederdruckverfahren bezeichnet. Zur Fertigung von spritzgegossenen Integralschäumen mit niedrigerer Dichte werden Werkzeuge mit veränderlicher Werkzeugkavität eingesetzt. Die Werkzeugkavität wird dabei vollständig mit Schmelze gefüllt und unmittelbar danach von der Schließeinheit der Maschine um einen Spalt von wenigen Millimetern geöffnet. Die Vergrößerung der Kavität führt zum Druckabfall und zum Aufschäumen der Schmelze. Da die Kavität volumetrisch gefüllt wird, entsteht ein Werkzeuginnendruck wie beim Spritzgießen mit Nachdruck, weshalb das Verfahren auch als Hochdruckverfahren bekannt ist. Weitere Bezeichnungen sind „atmendes Werkzeug“, „Lüften“ und „Negativ-Prägen“.

Die Vergrößerung der Kavität beim Atmen kann mit zwei Varianten erfolgen. Zum einen durch den Rückzug eines beweglichen Kernes und zum anderen über die langsame Öffnungsbewegung der Schließeinheit der Spritzgießmaschine. Um bei der zweiten Variante das Expandieren der Schmelze in die Trennebene zu vermeiden, sollten die Spritzgießwerkzeuge mit einer Tauchkante versehen sein.

Zuletzt geändert 11.07.16

Zuletzt geändert 11.07.16